В последние годы технологии обработки металлов значительно изменились, открывая новые возможности для производства металлических изделий. Методы, такие как литейное производство, защита от коррозии и обработка давлением, повышают качество и долговечность продукции, а также снижают затраты на ее изготовление. Эта статья ознакомит с новшествами в области обработки металлов, их преимуществами и влиянием на различные отрасли, что будет полезно как специалистам, так и интересующимся производственными технологиями.

Литейное производство

Литье является одним из самых древних методов, которые использовал человек. Первоначально этот процесс применялся для меди, а выплавка железа из руды в сыродутных печах началась в XII веке до нашей эры. Современные технологии позволяют создавать различные сплавы, а также рафинировать и раскислять металлы. Например, раскисление меди с помощью фосфора делает ее более пластичной, а переплавка в инертной среде улучшает ее электропроводимость.

Недавние достижения в металлургии связаны с разработкой новых сплавов. Созданы более качественные марки нержавеющей высоколегированной стали как аустенитного, так и ферритного классов. Появились новые жаростойкие, жаропрочные, кислотостойкие и пищевые стали серий AISI 300 и 400, которые отличаются высокой долговечностью и устойчивостью к коррозии. Некоторые сплавы были усовершенствованы, и в их состав в качестве стабилизатора был добавлен титан.

В области цветной металлургии также были разработаны сплавы с оптимальными характеристиками для различных отраслей. Например, вторичный алюминий общего назначения 1105, алюминий высокой чистоты А0 для пищевой промышленности и авиации, среди которых наиболее популярны марки АВ, АД31 и АД35. Также стоит отметить устойчивый к морской воде корабельный алюминий 1561 и АМг5, а также свариваемые алюминиевые сплавы, легированные магнием или марганцем, и жаропрочные алюминии, такие как АК4. Широкий ассортимент сплавов на основе меди, включая бронзу и латунь, также обладает уникальными характеристиками и отвечает всем требованиям народного хозяйства.

Эксперты в области металлургии отмечают, что новые технологии обработки металла открывают широкие перспективы для различных отраслей промышленности. Современные методы, такие как лазерная резка, 3D-печать и автоматизированные системы управления, значительно повышают точность и скорость производства. Специалисты подчеркивают, что внедрение таких технологий позволяет не только сократить затраты, но и улучшить качество конечного продукта. Кроме того, использование инновационных материалов и методов обработки способствует снижению негативного воздействия на окружающую среду. В результате, компании, активно применяющие новые технологии, получают конкурентные преимущества и могут быстрее адаптироваться к изменениям на рынке.

Формирование технологических характеристик сплава

На современном рынке металлопроката представлены различные полуфабрикатные изделия из различных сплавов стали и цветмета. При этом одна и та же марка может предлагаться в различном технологическом состоянии.

| Технология обработки | Принцип действия | Преимущества |

|---|---|---|

| Аддитивное производство (3D-печать металлом) | Послойное создание детали из металлического порошка с помощью лазера или электронного луча | Создание сложных геометрических форм, снижение отходов, кастомизация, ускорение прототипирования |

| Лазерная резка и сварка | Использование сфокусированного лазерного луча для резки или соединения металлических заготовок | Высокая точность, чистый рез, минимальная деформация, возможность обработки тонких материалов |

| Электроэрозионная обработка (ЭЭО) | Удаление материала с помощью электрических разрядов между электродом и заготовкой | Обработка твердых и труднообрабатываемых материалов, создание сложных форм, высокая точность |

| Гидроабразивная резка | Резка металла струей воды с абразивными частицами под высоким давлением | Отсутствие термического воздействия, возможность резки толстых материалов, экологичность |

| Магнитно-импульсная обработка | Деформация металла под действием сильного импульсного магнитного поля | Высокая скорость обработки, отсутствие контакта с инструментом, возможность обработки тонкостенных деталей |

| Ультразвуковая обработка | Удаление материала с помощью высокочастотных колебаний инструмента и абразивной суспензии | Обработка хрупких и твердых материалов, создание микроотверстий и сложных поверхностей |

| Плазменная резка | Резка металла высокотемпературной плазменной струей | Высокая скорость резки, возможность обработки толстых листов, относительно низкая стоимость оборудования |

Интересные факты

Вот несколько интересных фактов о новых технологиях обработки металла:

-

3D-печать металлов: Современные технологии аддитивного производства позволяют создавать сложные металлические детали с высокой точностью. Это открывает новые возможности для производства легких и прочных конструкций, которые невозможно было бы изготовить традиционными методами. Например, в авиационной и автомобильной промышленности 3D-печать используется для создания компонентов, которые уменьшают вес и повышают эффективность.

-

Лазерная обработка: Лазерные технологии становятся все более популярными в обработке металлов благодаря своей высокой точности и скорости. Лазерная резка и сварка позволяют создавать сложные формы и соединения, которые трудно достичь с помощью традиционных методов. Кроме того, лазеры могут обрабатывать различные материалы, включая сталь, алюминий и даже титан.

-

Умные технологии и IoT: Внедрение Интернета вещей (IoT) в процессы обработки металла позволяет собирать и анализировать данные в реальном времени. Это помогает оптимизировать производственные процессы, предсказывать поломки оборудования и улучшать качество продукции. Умные фабрики используют сенсоры и аналитические инструменты для повышения эффективности и снижения затрат.

Эти технологии не только улучшают качество и скорость обработки металлов, но и открывают новые горизонты для инноваций в различных отраслях.

Термическая обработка

С помощью термической обработки сплав можно привести в состояние максимальной жесткости и прочности или, наоборот, сделать его более пластичным. Твердое состояние «Т» обозначает термически закаленный материал, которое достигается путем нагрева до определенной температуры с последующим резким охлаждением в воде или масле. Мягкое состояние «М» характеризует термически отожженный сплав, при котором после нагрева остывание происходит медленно. Для алюминиевых сплавов также применяются термические методы естественного и искусственного старения.

Для каждой марки сплава разработаны специфические режимы термообработки, а также изучены воздействия напряжений на коррозионные характеристики, что позволяет оптимизировать технологические процессы.

Упрочнение давлением

Этот способ был известен еще нашим предкам. Кузнецы увеличивали плотность материала, куя его на холодную. Это называлось отклепать косу или клинок. Сегодня этот процесс получил название ‒ нагартовка, которая в маркировке проката обозначается «Н». Современные технологии позволяют получать механическое упрочнение любой степени с высокой точностью. Например, «Н2» ‒ полунагартовка, «Н3» ‒ треть нагартовка и т. д.

Метод заключается в максимально возможном механическом обжатии с последующим частичным отожжением до необходимого технологического состояния.

Химическая обработка

Химическое травление поверхности. Этот метод используется для изменения текстуры поверхности, а также для достижения матового или блестящего эффекта. Чаще всего данная техника применяется в качестве завершающего этапа обработки проката, полученного в результате горячей деформации.

Защита от коррозии

Кроме покрытия защитными лаками или композита с пластиком, в современной металлургии применяют 4 основных способа:

- анодирование – анодная поляризация в растворе электролита с целью получения оксидной пленки, защищающей от коррозии;

- пассивирование – защитный пассивный слой появляется вследствие воздействия окисляющих агентов;

- гальванический метод покрытия одного металла другим. Процесс достигается за счёт электролиза. В частности, покрытие стали никелем, оловом, цинком и другими металлами, устойчивыми к коррозии;

- плакирование – применяется для защиты алюминиевых сплавов, недостаточно устойчивых к коррозии. Методика заключается в механическом покрытии слоем чистого алюминия (прокатом, волочением).

Технология биметаллов

Метод заключается в соединении различных металлов с помощью диффузионной связи. Основная идея заключается в создании материала, который сочетает в себе свойства двух компонентов. Например, высоковольтные провода должны быть не только прочными, но и обладать высокой электропроводимостью. Для достижения этого эффекта комбинируют сталь и алюминий. Стальная сердцевина провода обеспечивает механическую прочность, в то время как алюминиевая оболочка выступает отличным проводником. В термометрии применяются биметаллы с разными коэффициентами термического расширения.

В России биметаллы также находят применение в чеканке монет.

Механическая обработка

Это неотъемлемая часть любого металлообрабатывающего производства, которая выполняется режущим инструментом: резка, рубка, фрезеровка, сверление и др. На современном производстве применяются высокоточные и высокопроизводительные станки и комплексы с ЧПУ. При этом до недавнего времени новые технологии в обработке металлов были недоступны на строительных площадках при сборке металлоконструкций. Механизм выполнения производства работ по месту монтажа предусматривал применение ручных механических и электрических инструментов.

Сегодня разработаны специальные магнитные станки с программным управлением. Оборудование позволяет выполнять сверление на высоте под любым углом. Устройство полностью контролирует процесс, исключая неточности и ошибки, а также позволяет высверливать отверстия большого диаметра, что раннее на высоте было практически невозможно.

Обработка давлением

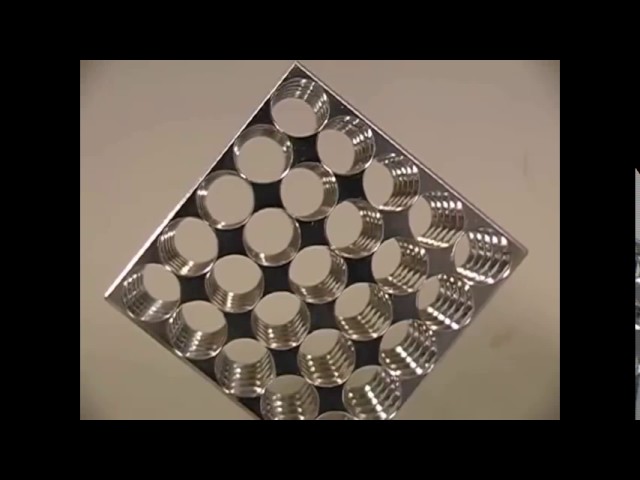

Обработка металлов под давлением делится на горячую и холодную деформацию, а также на различные виды, такие как штамповка, ковка, прокат, вытяжка и высадка. В этих процессах активно применяются механизация и компьютеризация, что существенно снижает затраты на производство, одновременно улучшая качество и увеличивая производительность. Одним из последних достижений в области холодной деформации является холодная ковка. С помощью специализированного оборудования можно создавать высокохудожественные и функциональные декоративные элементы с минимальными затратами.

Сваривание

Среди ставших уже традиционными методами можно выделить электродуговую, аргонодуговую, точечную, роликовую и газовую сварку. Разделить сварочный процесс можно также на ручной, автоматический и полуавтоматический. При этом для высокоточных процессов сварки применяются новые методы.

Лазерная сварка

С появлением сфокусированного лазера открылись новые горизонты для выполнения сварочных операций на мелких компонентах в области радиоэлектроники, а также для соединения твердосплавных режущих элементов с различными фрезами.

Ранее эта технология была довольно затратной, однако с внедрением современного оборудования, где импульсный лазер был заменен на газовый, данный метод стал значительно более доступным. Устройства для лазерной сварки и резки теперь также оборудованы программным управлением, а при необходимости могут работать в вакууме или инертной атмосфере.

Плазменная резка

Если по сравнению с лазерной резкой плазменная отличается большей толщиной реза, то по экономичности в разы её превосходит. Это самый распространенный на сегодня метод серийного производства с высокой точностью повторения. Методика заключается в выдувании электрической дуги высокоскоростной струей газа. Уже существуют и ручные плазменные резаки, которые являются превосходящей альтернативой газовой резке.

Новейшие разработки в производстве сложных и малоразмерных деталей

Несмотря на высокую степень совершенства механической обработки, существуют ограничения по минимальным размерам изготавливаемых деталей. В современном мире радиоэлектроники применяются многослойные платы, которые включают в себя сотни микросхем, каждая из которых состоит из тысяч крошечных компонентов. Создание таких деталей может показаться чем-то невероятным, но это действительно осуществимо.

Электроэрозионный метод обработки

Технология основана на разрушении и выпаривании микроскопических слоев металла электрической искрой.

Процесс выполняется на роботизированном оборудовании и контролируется компьютером.

Ультразвуковой метод обработки

Данный метод схож с предыдущим, однако в нем разрушение материала осуществляется под влиянием высокочастотных механических колебаний. Ультразвуковое оборудование в основном используется для процессов разделения. Кроме того, ультразвук находит применение и в других сферах металлообработки, таких как очистка металлов, производство ферритовых матриц и так далее.

Нанотехнологии

Метод фемтосекундной лазерной абляции остается актуальным способом получения в металле наноотверстий. При этом появляются новые, менее затратные и более эффективные технологии. Изготовление металлических наномембран путем пробивания отверстий методом ионного травления. Отверстия получаются диаметром 28,98 нм с плотностью 23,6х106 на мм2.

К тому же ученые из США разрабатывают новый, более прогрессивный способ получение металлического массива наноотверстий методом испарения металла по шаблону из кремния. В наши дни свойства таких мембран изучаются с перспективой применения в солнечных батареях.

Автоматизация и цифровизация процессов обработки металла

Современные технологии обработки металла претерпевают значительные изменения благодаря внедрению автоматизации и цифровизации. Эти процессы не только повышают эффективность производства, но и улучшают качество конечной продукции, сокращая время на выполнение операций и минимизируя человеческий фактор.

Одним из ключевых аспектов автоматизации является использование числового программного управления (ЧПУ). Системы ЧПУ позволяют программировать станки для выполнения сложных операций с высокой точностью. Это значительно снижает вероятность ошибок, связанных с ручным управлением, и позволяет производить детали с минимальными допусками. В дополнение к этому, современные системы ЧПУ могут быть интегрированы с CAD/CAM программами, что обеспечивает бесшовный переход от проектирования к производству.

Цифровизация процессов обработки металла включает в себя использование Интернета вещей (IoT) для мониторинга и управления оборудованием в реальном времени. Сенсоры, установленные на станках, собирают данные о производительности, температуре, вибрации и других параметрах, что позволяет оперативно реагировать на изменения и предотвращать поломки. Эти данные могут быть использованы для анализа производительности и оптимизации процессов, что в свою очередь ведет к снижению затрат и увеличению производительности.

Кроме того, внедрение систем управления производственными процессами (MES) позволяет отслеживать весь цикл обработки металла, начиная от поступления сырья и заканчивая отгрузкой готовой продукции. MES-системы обеспечивают прозрачность процессов, что позволяет выявлять узкие места и оптимизировать производственные потоки. Это также способствует улучшению планирования и управления запасами, что является критически важным для снижения издержек.

Важным аспектом автоматизации является также использование роботизированных систем. Роботы могут выполнять рутинные и опасные операции, такие как сварка, резка и сборка, что не только повышает безопасность на производстве, но и освобождает рабочую силу для более сложных задач. Современные роботы обладают высокой гибкостью и могут быть легко перенастроены для выполнения различных операций, что делает их идеальными для производств с небольшими сериями продукции.

Наконец, стоит отметить, что автоматизация и цифровизация процессов обработки металла способствуют внедрению концепции “умного производства”. Это включает в себя использование больших данных и аналитики для прогнозирования потребностей в производстве, оптимизации процессов и повышения качества продукции. В результате, предприятия, внедряющие новые технологии, получают конкурентные преимущества на рынке, что позволяет им успешно адаптироваться к быстро меняющимся условиям.

Вопрос-ответ

Какие преимущества предлагают новые технологии обработки металла по сравнению с традиционными методами?

Новые технологии обработки металла, такие как лазерная резка и 3D-печать, предлагают более высокую точность, меньшие затраты на материалы и сокращение времени обработки. Они также позволяют создавать сложные геометрические формы, которые трудно или невозможно получить с помощью традиционных методов.

Как новые технологии влияют на экологическую устойчивость в металлургической промышленности?

Современные методы обработки металла, такие как электромагнитная обработка и технологии с минимальным использованием воды, способствуют снижению отходов и потребления энергии. Это делает процессы более экологически чистыми и помогает уменьшить углеродный след металлургической отрасли.

Как новые технологии обработки металла могут повлиять на рынок труда в этой сфере?

Внедрение новых технологий может привести к изменению требований к квалификации работников. С одной стороны, это может сократить количество рабочих мест, связанных с традиционными методами, но с другой стороны, увеличится спрос на специалистов, обладающих навыками работы с современным оборудованием и программным обеспечением.

Советы

СОВЕТ №1

Изучите современные методы обработки металла, такие как лазерная резка, водоструйная резка и 3D-печать. Эти технологии позволяют значительно повысить точность и скорость производства, а также сократить отходы материала.

СОВЕТ №2

Обратите внимание на автоматизацию процессов. Внедрение роботизированных систем и программного обеспечения для управления производственными процессами может существенно повысить эффективность и снизить затраты на труд.

СОВЕТ №3

Следите за новыми материалами и сплавами, которые могут улучшить характеристики ваших изделий. Например, использование легких и прочных сплавов может повысить долговечность и снизить вес готовой продукции.

СОВЕТ №4

Не забывайте о важности обучения и повышения квалификации сотрудников. Новые технологии требуют знаний и навыков, поэтому инвестируйте в обучение персонала для успешного внедрения инноваций в производственный процесс.